Исследование применения шаров с высоким содержанием хрома вместо шаров с низким содержанием хрома в молибденовой руде (1)

(Лян Синьи, Чжу Конгхэ, Ван Яньшэн, Чэнь Тао, Жэнь Чжиго)

Аннотация: Чтобы решить проблему, связанную с тем, что расход шарового блока слишком высок, а размер частиц продуктов измельчения смещается в сторону крупного размера после реформирования системы измельчения и оптимизации соотношения диаметров шаров в молибденовом концентраторе. Сравнение химического состава и механических свойств шаров с высоким содержанием хрома и шаров с низким содержанием хрома и эксперименты по применению в полевых условиях пришли к выводу, что:

1) Высокохромистые шары вместо низкохромистых, расход мелющих шаров снижен на 0,808 кг/тонну до 1,370 кг/т, темп снижения составляет 54,21%. Стоимость мелющих шаров экономится примерно на 300 000,0 долл. США в год.

2) Производительность шаровой мельницы увеличилась с 342,57 тонн/час до 402,6 тонн/час. Это связано с высокой плотностью и низкой овальностью шара с высоким содержанием хрома.

3) Улучшился эффект измельчения, а содержание легко выбираемого сорта увеличилось и вернулось к уровню до реформации.

Ключевые слова: шаровая мельница, усовершенствование системы дробления руды, высоконапорный измельчающий валок, высокохромистые измельчающие шары, низкохромистые измельчающие шары, расход измельчающих шаров, перерабатывающая способность

DOI: 10. 3969 /j. иссн. 1674-6082.2019. 04.038

Система дробления молибденового концентратора использовала три этапа и один замкнутый цикл, в котором конусная дробилка PXZ1200/160 использовалась для грубого дробления, конусная дробилка P890 для среднего дробления и конусная дробилка P895 для мелкого дробления. В 2017 году процесс дробления руды был реформирован путем добавления валковой мельницы высокого давления между исходными системами дробления и измельчения и увеличения размера частиц исходных продуктов дробления с 12 ~ 0 мм до 25 ~ 0 мм, чтобы увеличить производительность обработки исходной системы дробления.

Основная система измельчения цеха использует 1-секционный процесс измельчения в замкнутом цикле, 1 шаровая мельница # и 2 шаровая мельница # являются типом MQY4.87 и образуют замкнутый цикл с группой циклонов Fx710-gt 5, 3 шаровая мельница # является типом MQY3.66 и группой циклонов fx610-gt 4. После ввода в эксплуатацию валковой мельницы высокого давления в 2017 году добавление шлифовальных стальных шаров было оптимизировано в сотрудничестве с Куньминским университетом науки и технологий. Определенная скорость заполнения стальных шаров составила 43%, а массовое соотношение стальных шаров 80 мм, 70 мм и 60 мм составило 5∶3∶2.

1.Существующие проблемы

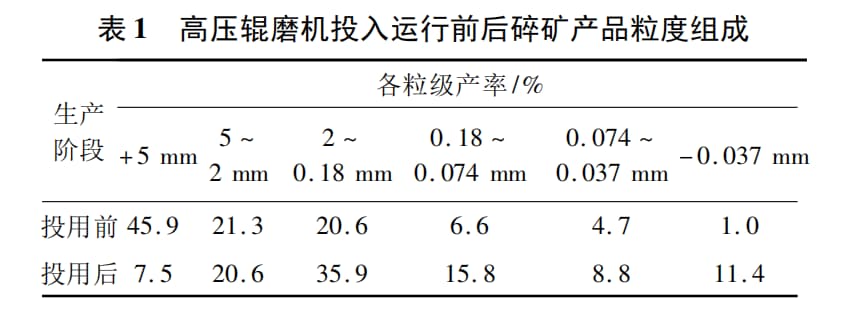

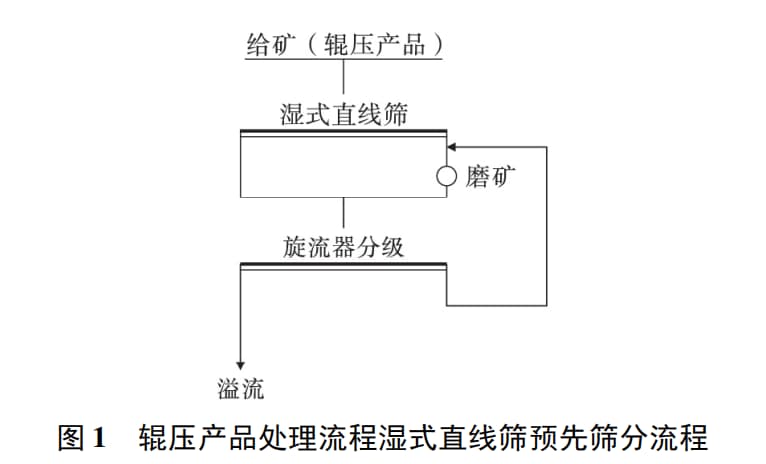

После ввода в эксплуатацию валковой мельницы высокого давления в июле 2017 года крупность руды, поступающей в мельницу, существенно изменилась, см. Таблицу 1. Прямолинейное грохочение валковых продуктов для измельчения в замкнутом цикле показано на Рис. 1.

Тспособный 1

Рис. 1

В результате анализа гранулометрического состава исходного сырья до и после реформирования можно сделать вывод, что весь размер исходного сырья флотационной операции после реформирования отклоняется в сторону крупного размера, что оказывает особое влияние на эффективность флотации и позволяет решить эту проблему.