Опытное производство и применение литых шаров из сплава с низким содержанием хрома (2)

Химический состав сплава мелющих шаров

В соответствии с требованиями механических свойств после многократных испытаний разработан следующий химический состав и область применения:

Углерод является основным элементом, который влияет на его структуру и свойства, и важным фактором, который влияет на свойства шаров для измельчения сплава. С увеличением содержания углерода, эвтектические карбиды увеличились и распределились в сетке. Хотя твердость, износостойкость и износостойкость могут быть улучшены, относительная вязкость (σw × f) и ударная вязкость (αk) значительно снизились. В условиях высокого углерода большое количество непрерывного ледебурита является серьезным, что разрушает матрицу. В условиях ударного износа большое количество карбидов отваливается и увеличивает износ. Результаты показывают, что содержание углерода в литых шарах для большой шаровой мельницы должно быть 2. 3% ~ 3. 3%.

Кремний С увеличением содержания кремния структура перлитной матрицы грубеет, а ударная вязкость пары фаз (W × F) снижается, ее следует контролировать в диапазоне 0,6 % ~ 1,2 %.

Марганец Форма аустенитных элементов. Избыточное содержание марганца увеличит аустенит в ткани. Учитывая необходимость раскисления и десульфурации, содержание устанавливается как 0,6 % ~ 1,0 %.

Хром Это один из основных легирующих элементов. Хром может изменять карбиды в легированный цементит (FE CR)3C и увеличивать микротвердость карбидов, что показывает, что износостойкость литых шариков увеличивается макроскопически. Все факторы были синтезированы, и его содержание составило 1. 5% ~ 2. 5% в порядке.

Медь Степень твердости и относительной вязкости (W × F) можно улучшить за счет надлежащего содержания меди, а разницу твердости между поверхностью и сердцевиной литого шара можно уменьшить в диапазоне регулирования 0,6 % ~ 1,5 %.

Re и микроэлементы После инокуляции RE микроструктура белого чугуна с низким содержанием хрома может быть очищена; распределение карбидов может быть улучшено, ударная вязкость и износостойкость могут контролироваться в диапазоне 0,1% ~ 0, в пределах 15%. V, TI, Mo являются микроэлементами сплава. Они растворяются в матрице, образуя высокую твердость соединений углерода и азота и улучшая микротвердость матрицы, то есть увеличивая износостойкость литого шара; в то же время существует роль измельчения зерна.

Сера и фосфор Вредные элементы, привносимые сырьем, чем меньше, тем лучше, при обнаружении превышения нормы следует принять соответствующие меры

Одним словом, химический состав литого шарика из низкохромистого сплава был определен на основе повторных экспериментов и промышленных испытаний. 3% ~ 3. 3% C, 0. 6% ~ 1. 2% SI, 0. 6% ~ 1. 0% MN, 1. 5% ~ 2. 5% CR, 0. 6% ~ 1. 5% Cu, ≤0. 1% P, ≤0. 1% S, следы Re и V, T, Mo..

1.4Определение технологического процесса производства литья шаров

Из диапазона состава видно, что литой шар изготовлен из доэвтектического белого чугуна, и в процессе затвердевания будет наблюдаться тенденция к усадочной пористости. Поэтому функция подачи литниковой системы должна быть усилена для обеспечения полной и плавной подачи жидкого чугуна, то есть должна достигать ΣW补 ≥ΣW缩 、 ΣF内 <ΣF直 .

Для достижения высокой твердости и вязкости внутренняя структура шаров для помола сплава должна быть уплотнена и очищена, а в микроструктуре нет сплошного и сетчатого карбида. Поэтому необходимо усилить процесс затвердевания и кристаллизации, увеличить степень переохлаждения, увеличить скорость охлаждения жидкого чугуна, осуществить заливку, затвердевание и подачу во время заливки, сделать структуру литого шара компактной и мелкозернистой, максимально ограничить рост и сетку карбида и упорядочить их распределение. Для достижения этой цели решено принять технологию литья в постоянные формы с изолирующими стояками и подачей.

В документе [2] указывается, что при тех же условиях свойства αk, σw и HRC шара, отлитого в постоянной форме, выше, чем у шара, отлитого в песчаной форме, в частности, ударная вязкость увеличивается в среднем на 26%, что обеспечивает условие для использования отлитого шара в литом виде, что доказано как теорией, так и практикой.

1.4.1 Технологический план производства мелкоразмерных литейных шаров из сплава

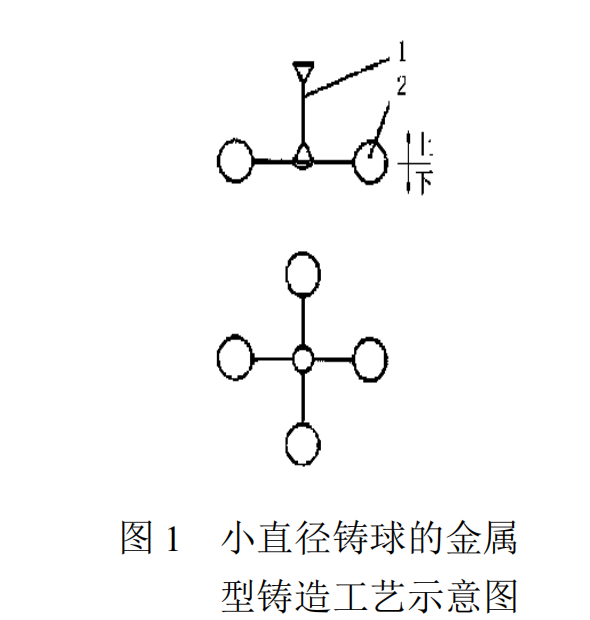

Шарики малого диаметра изготавливаются методом литья в металлические формы, горизонтального разделения, один тип с большим количеством шаров (обычно 4 ~ 8), а в системе заливки и подачи используется обычный глинистый песок. Литниковая система состоит из литникового стакана, литника и литника и имеет функцию подачи стояка. Схема процесса литья показана на рис. 1.

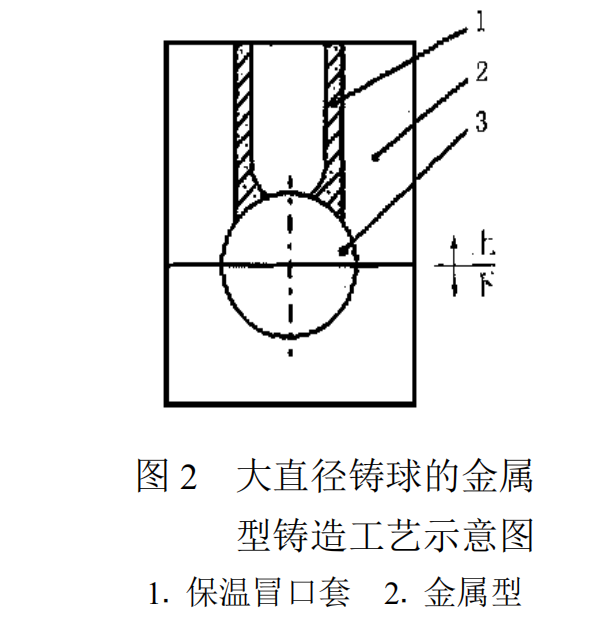

1.4.2 Процесс производства крупногабаритных легированных мелющих шаров

Для литья шаров большого диаметра следует принять процесс литья с добавлением металлической формы, стояка сохранения тепла и одного шара одного типа. Горизонтальное разделение, изолированный стояк, изготовленный из полого шарика (плавающий шарик) заранее, установленный на металлической форме при заливке в ящик, можно использовать (рис. 2). Одновременно теплоизоляционный стояк напрямую заполняется, когда система заливки, способствующая набору, в тепле, усиливает подачу.

При литье мелющих шаров диаметром 60 ~ 125 мм средняя технология литья, норма текучести составляет 85%, что может гарантировать внутреннюю компактность литого шара, отсутствие усадочной пористости и других дефектов литья.

Предыдущий: Опытное производство и применение литых шариков из низкохромистого сплава (1)

Следующий: Опытное производство и применение литых шариков из низкохромистого сплава (3)