Étude sur le processus de production de nouvelles billes de broyage résistantes à l'usure à faible coût (2)

3. Résultats et discussion

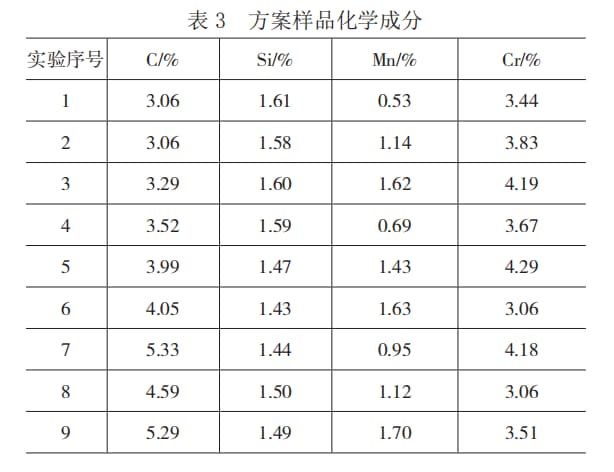

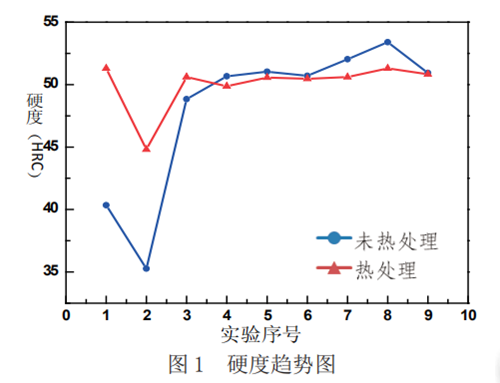

Selon la valeur de dureté et les données de ténacité aux chocs, les graphiques de tendance de dureté sont dessinés : 1 ; les graphiques de tendance de ténacité aux chocs comme suit : Fig. 2.

En observant la figure 1, la dureté de l'échantillon 2 # est globalement relativement faible, tandis que celle de l'échantillon 3 ~ 9 # est plus élevée et la variation est faible, notamment après traitement thermique (figure 1, courbe rouge). La dureté de l'échantillon 3 ~ 9 # suit une tendance quasi-droite. En comparant les points correspondants sur les deux courbes, on constate que la dureté de l'échantillon non traité thermiquement est légèrement supérieure à celle de l'échantillon traité thermiquement dans l'essai 4 ~ 9 #.

Globalement, la ténacité au choc de l'essai 9 # est supérieure à celle de l'essai # 1 à 8. La comparaison des points correspondants sur les deux courbes montre que la ténacité au choc des échantillons traités thermiquement est légèrement supérieure à celle des échantillons non traités. On constate que la ténacité au choc des échantillons peut être améliorée par le traitement thermique dans une certaine mesure, mais de manière limitée. Afin de réduire la consommation d'énergie, de simplifier les procédures de travail et de réduire la complexité des opérations manuelles, le traitement thermique est déconseillé.

Les résultats des deux tests montrent que les performances de l'échantillon 9 # sont bonnes, W (C) = 4,5% ー5,5%, W (MN) = 1,5% ー2,0% et W (CR) = 3,5% ー4,0% peuvent être utilisés pour la nouvelle bille de broyage.

3.3 Structure métallographique

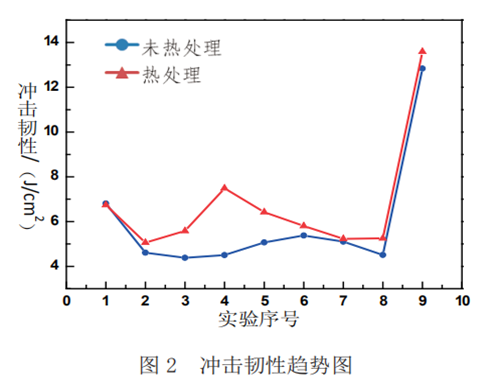

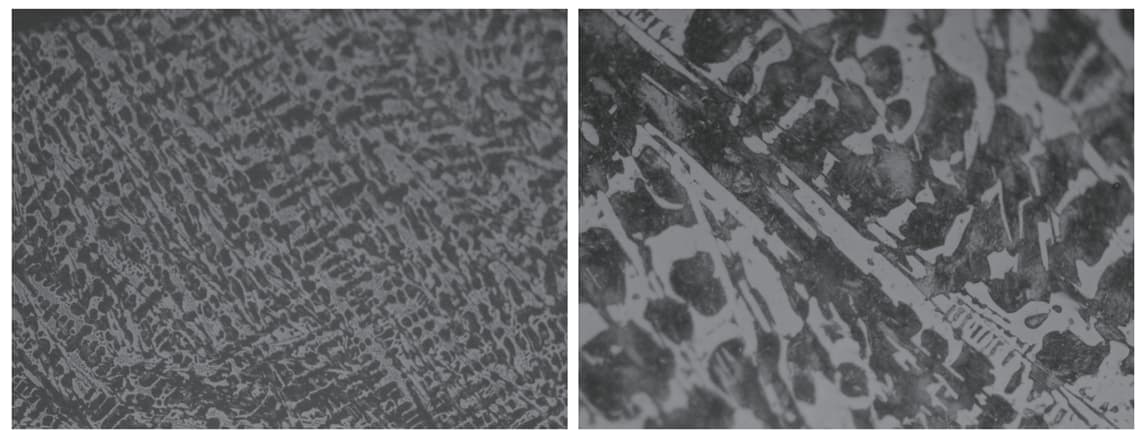

Afin de comprendre la raison microscopique des excellentes performances de l'échantillon expérimental 9 #, cet article analyse sa structure métallographique afin d'éliminer toute possibilité de défaut. La figure 3 est une photographie métallographique de l'échantillon n° 9 traité thermiquement (figure 3). On constate que les carbures présents dans les échantillons sont principalement réticulaires, bien répartis et exempts d'impuretés. Une analyse plus poussée révèle que la structure principale de l'échantillon est la lédéburite, avec de fines aiguilles de perlite et une faible quantité de carbure massif. L'augmentation de la teneur en carbone favorise la lédéburisation des échantillons, et le chrome favorise la formation de carbures (CR, Fe)7C3, dont la distribution de forme et la dureté sont supérieures à celles des carbures M22C6 et M3C. Parallèlement, le Mo, le Cu et d'autres éléments peuvent purifier les joints de grains, augmenter leur résistance et améliorer la ténacité aux chocs des échantillons. Sous l’action de ces facteurs, l’échantillon 9 # présente de meilleures propriétés physiques.

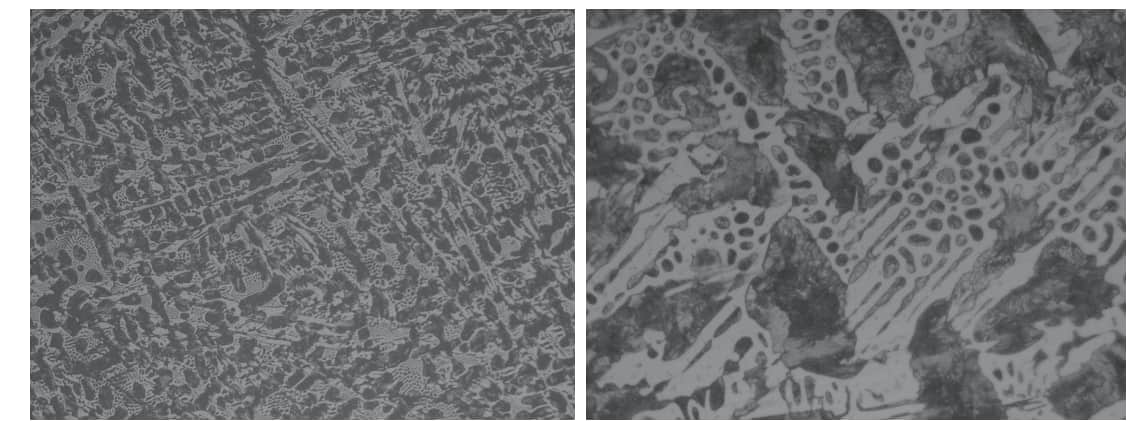

La figure 4 est une image métallographique de l'échantillon 9 # après traitement thermique à 350 °C. Comparée aux figures 3 et 4, on constate que le traitement thermique ne modifie pas la morphologie de la microstructure des échantillons. Cependant, le carbure tend à s'isoler et à se disperser en petits morceaux, détruisant la morphologie du réseau LEDEBURITE. Le tissu a été affiné dans une certaine mesure. Lors de l'impact, cette microstructure agit comme un tampon contre la concentration de contrainte et améliore efficacement la ténacité. Les résultats de l'expérience métallographique montrent que les excellentes performances de l'échantillon d'essai 9 # sont dues à un rapport de composition optimal et à un procédé de fusion raisonnable, ce qui confère à l'échantillon une structure idéale et élimine tout risque, ce qui constitue une base pour l'essai industriel du 9 #.

La production en série a été réalisée selon la technologie expérimentale 9 #, et un essai industriel a été réalisé sur un broyeur à boulets 1 # de type humide de 3,6 à 4,0 m dans le concentrateur afin de déterminer l'adaptabilité des conditions de fonctionnement des boulets. La consommation unitaire moyenne d'un broyeur à boulets 1 # est de 0,69 kg/t de minerai, ce qui est inférieur aux moyennes de 0,73 kg/t et 0,71 kg/t de minerai de la même série de broyeurs à boulets 2 # sur la même période. On constate que le nouveau type de boulet utilisé en conditions réelles présente une consommation plus faible, aucune perte de cercle, aucune rupture et une usure uniforme après usure, ainsi qu'une meilleure qualité de coulée et un indice de performance global. Cet essai industriel prouve en outre que le procédé de production de ce nouveau type de boulet offre le meilleur équilibre entre coût et performance.

5.Conclusion

(1) par analyse expérimentale et test industriel, la composition optimale de la nouvelle bille de broyage est déterminée comme suit : c 4,5% ー5,5% ; Si 1,4% ー1,6% ; Mn 1,5% ー2,0% ; CR 3,5% ー4,0% ; Mo 0,004% ー0,006% ; Cu 0,003% ー0,005% ; aucun traitement thermique.

(2) Ce procédé permet d'économiser au moins 155 CNY par tonne de billes de broyage et 120 CNY par tonne de traitement thermique, soit 275 CNY par tonne de billes de broyage. Sur la base d'une production annuelle de 3 000 tonnes, l'économie annuelle est de 825 000 CNY.

(3) Le procédé décrit ci-dessus ne nécessite pas de traitement thermique, exige peu de qualité en termes d'équipement et de personnel, et réduit les coûts d'achat et de maintenance des équipements d'atelier. Le modèle d'utilité répond aux exigences techniques et permet de réaliser des économies d'énergie.