Essai de fabrication et application de billes de broyage en alliage à faible teneur en chrome brutes de coulée (3)

2. Le processus de production réel de la bille de broyage coulée et ses résultats de tests de performance

2.1 Processus de production

Selon la composition prévue, la fonte en fusion est fondue dans un four à induction. Après élimination des scories, réglage de la température, ajout d'alliage, analyse d'échantillons et ajustement de la composition à qualifier, la fonte en fusion est extraite à 1 500-1 550 °C et modifiée par la méthode de la poche intérieure. À 1 400-1 450 °C, la fonte en fusion est coulée pour former une bille de broyage. La chimie et la composition du spectromètre à lecture directe Fsq, fabriqué par John Logie Baird (États-Unis), ont été testées.

2.2 Résultats des tests de performance

2.2.1 Propriété mécanique

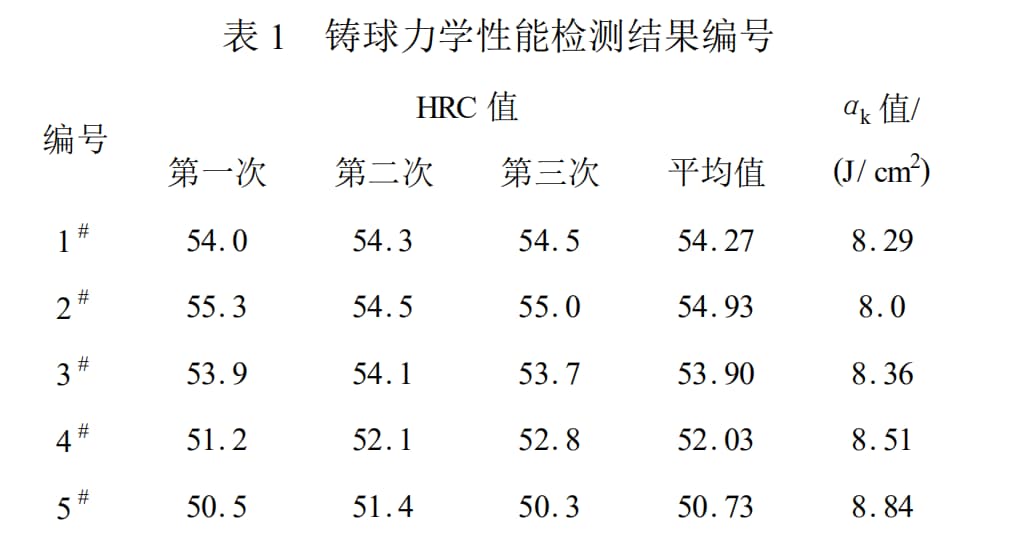

Les résultats des tests de dureté et de résistance aux chocs des billes de broyage moulées (20 mm × 20 mm, échantillon oral complet) sont présentés dans le tableau 1.

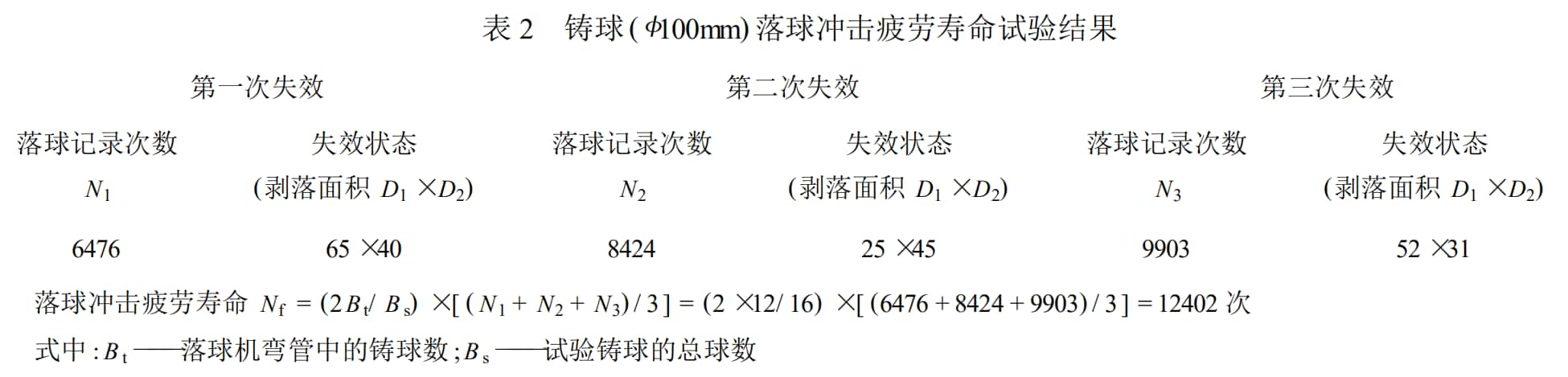

2.2.2 Temps de chute des billes de broyage coulées

La machine à chute de boulets MQ2 III simule les conditions réelles de coulée de boulets et élève la boule en continu jusqu'à 3,5 m au-dessus d'une hauteur fixe, en chute libre, avec une énergie d'impact constante. C'est un moyen efficace de déterminer la résistance à la fatigue des boulets coulés en cas de rupture.

Conformément aux exigences de YB/T09221996, un lot de billes standard de 100 mm a été versé dans le fer fondu de l'échantillon 5 # du tableau 1. Les résultats sont les suivants dans le tableau 2.

On peut constater que cet indice a largement dépassé la valeur standard de 8 000 cycles de vie stipulée dans YB/T092-1996.

3. Utilisation des résultats dans l'industrie

3.1 Résultats des tests industriels de billes de broyage de coulée typiques

Lors des essais de production, il a été constaté que la production d'essai de billes coulées de grand diamètre est plus difficile. Dans les mêmes conditions de fonctionnement, elles se cassent et s'usent plus facilement. Afin d'expliquer ce problème, cet article présente un essai industriel d'une bille coulée de 125 mm de diamètre.

Unité d'essai : broyeur à boulets n° 1 dans la section 1, usine de traitement du minerai de fer de Daye, Wisco.

DURÉE DE L'ESSAI : 28 juin ~ 24 juillet 1997, exécution 528,8 h, le taux de fonctionnement est de 86%.

Essai Total Pitch 59. 96 T, bille de mémoire du broyeur 42. 205 T, bille de consommation réelle 17. 755t.

Volume de minerai mixte traité 34276,82 T, temps de station moyen 64,82 t.

Consommation moyenne de billes : 0,518 kg/t de minerai brut.

Taux de rupture : après l'arrêt du test, ouvrez le bac dans le broyeur à boulets pour compter et mesurer la surface de concassage des billes, trouvée dans une zone de 3000 mm × 3100 mm, seulement quatre billes concassées, le taux de concassage réel des billes est bien inférieur à 1%.

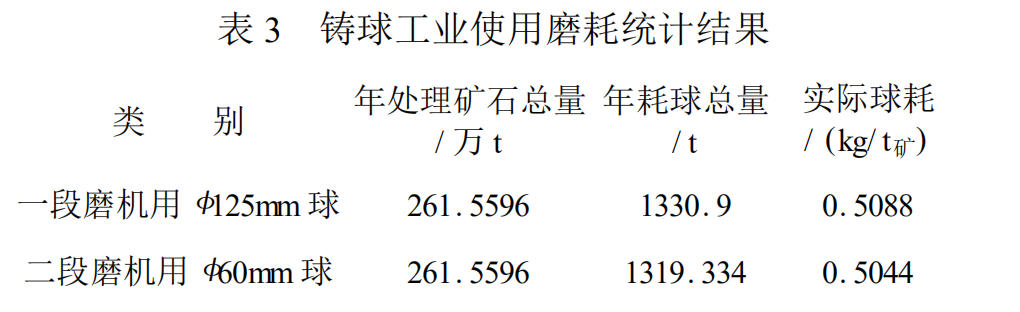

3.2 Résultats statistiques de l'utilisation industrielle

En 1998, la quantité totale de billes utilisées et la quantité totale de broyage ont été comptabilisées et les résultats sont présentés dans le tableau 3.

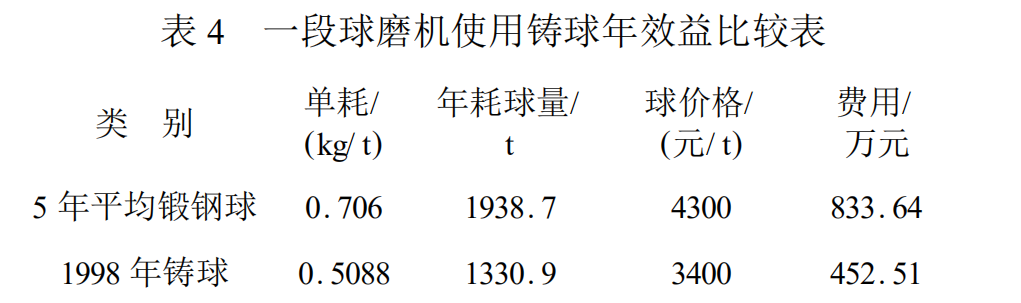

3.3 Comparaison des avantages économiques

En prenant comme exemple les boulets de broyage de 125 mm de diamètre utilisés dans le broyeur à boulets de première étape du concentrateur de la mine de fer Daye de Wisco, les avantages économiques sont comparés comme indiqué dans le tableau 4.

4.Conclusion

Depuis plusieurs années, il a été prouvé en pratique que les boulets moulés en alliage à faible teneur en chrome peuvent être utilisés dans les broyeurs à boulets de grande et moyenne taille (moins de 3 200 mm) pour le traitement du minerai de fer, du minerai de cuivre et du minerai de phosphate, et que leurs avantages économiques sont évidents. Cependant, la production de boulets moulés exige de respecter les points suivants : (1) un contrôle strict de la composition chimique et de la gamme de granulométrie, des spécifications différentes et une concentration de contrôle variable. (2) une conception judicieuse du système d'injection et un contrôle strict de la qualité de la fonte fondue garantissent l'absence de défauts à l'intérieur du boulet. (3) une structure de moule métallique judicieuse est recommandée pour la production de boulets moulés afin de garantir une solidification et une vitesse de refroidissement optimales.