Estudio sobre el proceso de producción de nuevas bolas de molienda resistentes al desgaste y de bajo costo (2)

3. Resultados y discusión

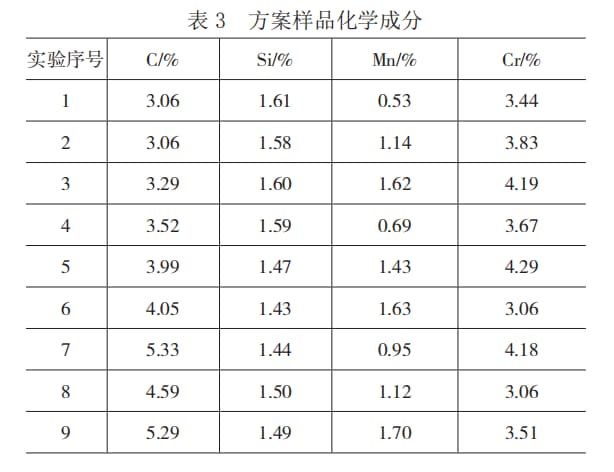

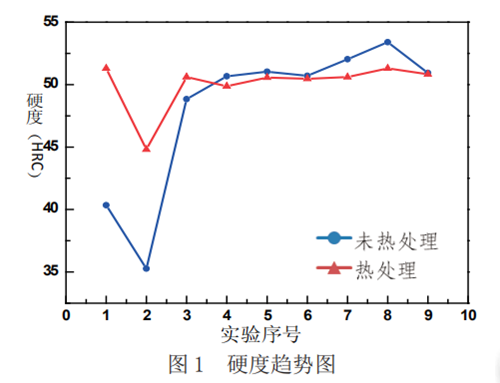

De acuerdo con el valor de dureza y los datos de tenacidad al impacto, se dibujan los gráficos de tendencia de dureza: 1; los gráficos de tendencia de tenacidad al impacto son los siguientes: Fig. 2.

Al observar la Fig. 1, en general, el valor de dureza del experimento 2 # es relativamente bajo, mientras que el valor de dureza del experimento 3 ~ 9 # es mayor, y el cambio es pequeño, especialmente después del tratamiento térmico (Fig. 1, curva roja). La tendencia de la dureza de 3 ~ 9 # es casi lineal. Al comparar los puntos correspondientes en las dos curvas, se observa que el valor de dureza de la muestra sin tratamiento térmico es ligeramente mayor que el de la muestra con tratamiento térmico en el experimento 4 ~ 9 #.

En general, la tenacidad al impacto de la prueba 9 # es mejor que la de la prueba 1 ~ 8 #. Al comparar los puntos correspondientes en las dos curvas, se observa que la tenacidad al impacto de las muestras tratadas térmicamente es ligeramente mejor que la de las muestras sin tratamiento térmico. Se observa que la tenacidad al impacto de las muestras puede mejorarse mediante el tratamiento térmico en un rango determinado, pero de forma limitada. Para ahorrar energía, simplificar el procedimiento de trabajo y reducir la dificultad de la operación manual, no se recomienda el tratamiento térmico.

Los resultados de las dos pruebas muestran que el rendimiento de la muestra 9 # es bueno, W (C) = 4.5% ー5.5%, W (MN) = 1.5% ー2.0% y W (CR) = 3.5% ー4.0% se pueden utilizar para la nueva bola de molienda.

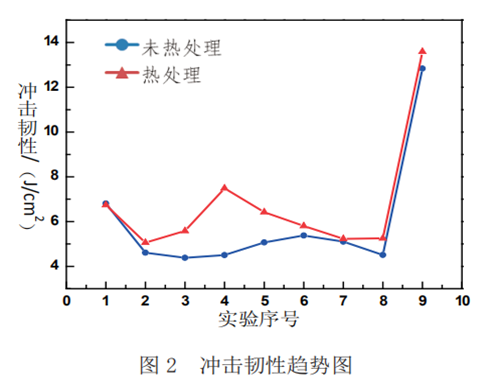

3.3 Estructura metalográfica

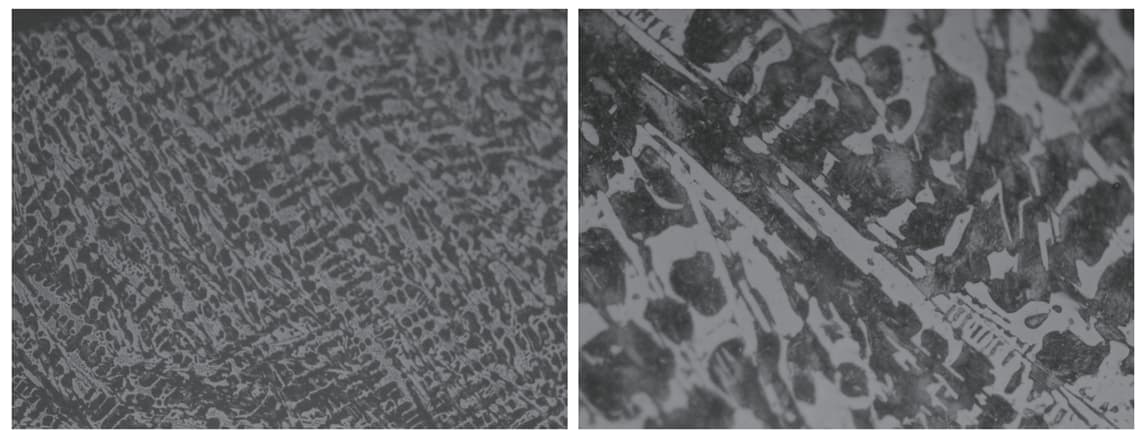

Para descubrir la razón microcósmica del excelente rendimiento de la muestra experimental 9 #, este artículo analiza la estructura metalográfica de 9 # para eliminar la posibilidad. La Fig. 3 es una foto del experimento metalográfico de la muestra n.º 9 sin tratamiento térmico (figura 3). Como se puede ver, los carburos en las muestras son principalmente de tipo red, bien distribuidos, sin impurezas obvias. B una mayor amplificación puede ver que la estructura principal de la muestra es ledeburita, con perlita de aguja fina y una pequeña cantidad de carburo masivo. El aumento del contenido de C es propicio para la ledeburización de las muestras, y el elemento Cr promueve la formación de carburos (CR, Fe) 7C3 en las muestras, cuya distribución de forma y dureza son mejores que las de los carburos M22C6 y M3C. Al mismo tiempo, Mo, CU y otros elementos pueden purificar el límite de grano, aumentar la resistencia del límite de grano y mejorar la tenacidad al impacto de las muestras. Bajo la acción de estos factores, la muestra 9 # tiene mejores propiedades físicas.

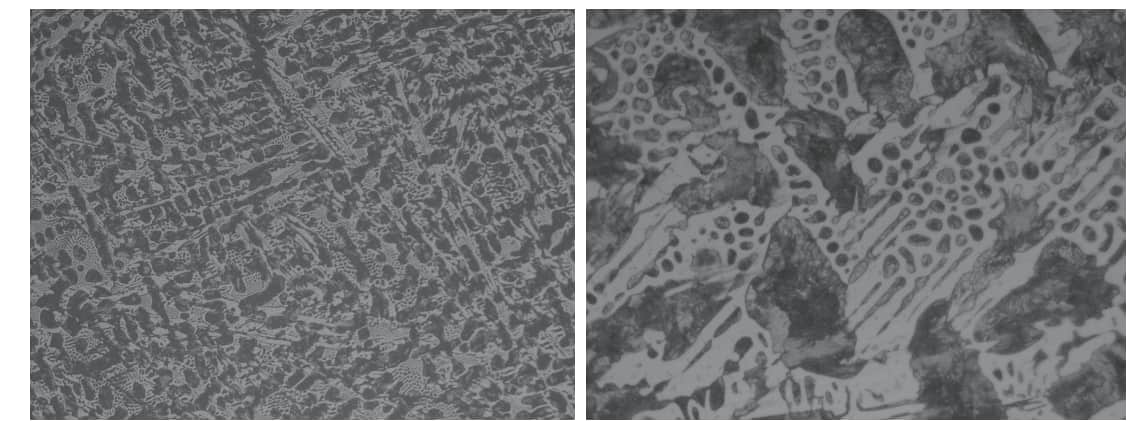

La Fig. 4 muestra una imagen metalográfica de la muestra 9 # tras el tratamiento térmico a 350 °C. En comparación con las figuras 3 y 4, respectivamente, se observa que el tratamiento térmico no altera la morfología microestructural de las muestras, pero el carburo tiende a aislarse y dispersarse en pequeños fragmentos al destruir la morfología de la red de ledeburita, lo que ha permitido refinar el tejido hasta cierto punto. Al impactar la muestra, esta microestructura actúa como amortiguador de la concentración de tensiones y mejora eficazmente la tenacidad al impacto. Los resultados del experimento metalográfico muestran que el excelente rendimiento de la muestra de prueba 9 # se debe a la óptima proporción de composición y a un proceso de fundición adecuado, lo que le confiere una estructura ideal y elimina las imperfecciones, lo que sienta las bases para el experimento industrial de la prueba 9 #.

La producción en masa se llevó a cabo de acuerdo con la tecnología experimental 9 #, y se realizó una prueba industrial en un molino de bolas húmedo tipo 1 # de 3,6 ~ 4,0 m en el concentrador para determinar la adaptabilidad de las condiciones de trabajo de las bolas de molienda. El consumo unitario promedio de un molino de bolas 1 # es de 0,69 kg/t de mineral, que es inferior al nivel promedio de 0,73 kg/t de mineral y 0,71 kg/t de mineral de la misma serie de molinos de bolas 2 # en el mismo período. Se puede observar que el nuevo tipo de bola de molienda utilizada en las condiciones de trabajo reales tiene un nivel de consumo más bajo, sin pérdida de círculo, sin roturas e incluso desgaste tras desgaste, y tiene una mejor calidad de fundición y un índice de rendimiento integral. La prueba industrial demuestra además que el nuevo tipo de proceso de producción de bolas de molienda es el mejor punto de equilibrio entre el costo del producto y el rendimiento del producto.

5. Conclusión

(1) A través del análisis experimental y la prueba industrial, la composición óptima de la nueva bola de molienda se determina de la siguiente manera: c 4.5% ー5.5%; Si 1.4% ー1.6%; Mn 1.5% ー2.0%; CR 3.5% ー4.0%; Mo 0.004% ー0.006%; Cu 0.003% ー0.005%; sin tratamiento térmico.

(2) El proceso permite ahorrar al menos 155 CNY por tonelada de bolas de molienda y 120 CNY por tonelada en costos de tratamiento térmico, lo que equivale a 275 CNY por tonelada de bolas de molienda. Con una producción anual de 3000 toneladas, el costo anual se reduce a 825 000 CNY.

(3) El método de proceso descrito anteriormente no requiere tratamiento térmico, presenta bajos requisitos de calidad en cuanto a equipos y personal, y reduce el costo y la inversión de personal en la compra y el mantenimiento de equipos de taller. El modelo de utilidad cumple con los requisitos técnicos y genera ahorro en el consumo de energía.