Producción de bolas de molienda de hierro fundido de la serie de cromo (2)

3. Estructura de la matriz y propiedades mecánicas

3.1 Estructura de la matriz

(1) Carburo y martensita

La microestructura de las bolas de molienda de cromo es principalmente de carburo, y el carburo de alta dureza en hierro fundido blanco es Fe3C, Cr3C, (Fe, CR)3C, Cr7C3, Cr22C6, WC, TiC, etc., por lo tanto, el tamaño, número, distribución, forma de la bola de molienda tiene un impacto directo en el rendimiento.

La martensita es una solución sólida de carbono sobresaturado disuelto en bcc-Fe. Presenta una estructura templada inestable. Su dureza depende de la cantidad de W (C).

(2) Perlita y Bainita

La perlita es una mezcla de ferrita y cementita. Al aumentar la W (C), aumenta la cementita en la matriz. El sorbitol, la troostita y la troostita son las mejores perlitas después del temple y revenido. También se utiliza el temple y revenido térmico con bolas de molienda para obtener perlita. La bainita también es una mezcla mecánica de ferrita y cementita.

La morfología de la bainita varía con la temperatura isotérmica, con una bainita superior plumosa formada a 550ー350 °C y una bainita inferior acicular negra formada a 350ーMS, que es un tipo de estructura con buena resistencia al desgaste.

3.2 Propiedad mecánica

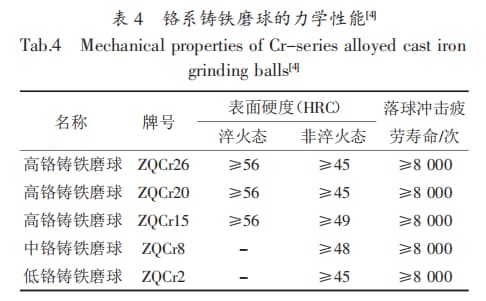

Las propiedades mecánicas de la bola de molienda de hierro fundido al cromo se muestran en la Tabla 4.

4. Proceso de fusión

En la actualidad, pocas fábricas adoptan la fusión de cubilote único, la mayoría de ellas adoptan la fusión de cubilote —— fusión dúplex en horno de inducción o fusión en horno de inducción

4.1 Fundición de hierro fundido con bajo y medio contenido de cromo

1) La velocidad de fusión debe controlarse al máximo, el tiempo de fusión debe acortarse y el tiempo de mantenimiento a alta temperatura debe reducirse. Está estrictamente prohibido fundir hierro fundido con bajo y medio contenido de cromo fundiendo acero fundido. Durante la fusión, se mantiene a aproximadamente 1400 °C y se recubre con una capa de recubrimiento (agente).

2) La chatarra, la chatarra de hierro, la chatarra y otras cargas deben utilizarse en la medida de lo posible para eliminar el óxido y las impurezas en el tambor; se debe prestar atención a la chatarra, la composición de la carga y los elementos especiales; si la dosis es superior a 50%, es mejor agregar algo de arrabio nuevo a la carga, que se puede agregar en el momento de la alimentación o después de la fusión y antes de la escoria.

3) Para aumentar la cantidad de chatarra de acero, es necesario añadir el agente carburante (tenga en cuenta la calidad del agente carburante comercial; utilice uno con bajo contenido de nitrógeno). El agente carburante puede añadirse durante la carga o a una temperatura del hierro fundido de 1400 °C a 1450 °C.

4) fundición con revestimiento de horno ácido (SIO2) en horno de inducción, después de la fusión y limpieza, agregando un agente de recubrimiento eliminador de escoria alcalina.

4.2 Fundición de hierro fundido con alto contenido de cromo

Fundición de arrabio con alto contenido de cromo en un horno de inducción de frecuencia media ácida. La carga principal es arrabio con alto contenido de cromo, arrabio de vanadio y titanio, chatarra de acero, hierro de silicio de tierras raras #1, hierro de manganeso, etc. La temperatura de vertido es de 1350 a 1400 °C. La aleación de tierras raras se añade directamente al horno o cuchara de 5 a 10 minutos antes de la descarga. Se analiza la composición de toda la carga, eliminando el óxido y la grasa.

5. Método de fundición

Recientemente, los fabricantes de bolas de molienda de cromo generalmente utilizan más metal, grafito y modelado al vacío de arena seca con espuma perdida.

1) Tipo de metal

Proceso de bola única, utilizado para bolas de molienda grandes con diámetros de 100 ~ 120 mm o 130 mm, con elevadores y manguitos de arena aislante (los manguitos pueden estar hechos de cenizas volantes cocidas desde plantas de energía térmica con silicato de sodio o resina como aglutinante), proceso de bola doble, la bola grande se divide verticalmente en un tipo con dos o más bolas (el primer tipo puede contener de 8 a 12 bolas con diámetro <60 mm), puede adoptar un sistema de vertido de flujo igual a presión constante, separación horizontal, disposición de una sola capa, cubierta de aislamiento de arena en el elevador de vertido medio (el proceso es similar al molde de arena), vertido de moldeo de caja apilada, utilizado para bolas pequeñas con diámetro de bola, no más de 40 mm, cada tipo se puede colocar de 6 a 8 bolas, el tipo apilado toma de 6 a 8 capas, núcleo de arena y manguito elevador se utilizan en el medio.

Desde 2013, con el desarrollo de la industria de bolas de molienda de cromo fundido, los moldes metálicos se han popularizado y desarrollado aún más. Molde metálico para bolas de molienda manual y el Línea de moldeo de bolas de molienda de fundición automáticaLas bolas de molienda, que emplean la tecnología de recubrimiento de arena en la cavidad del molde metálico, son bien recibidas en la fundición de bolas de molienda. El proceso de enfriamiento produce bolas con una tasa de desgaste mucho menor, una estructura interna más fina y buenas propiedades mecánicas. Su tasa de ocupación en el mercado chino supera las 951 TP3T.

2) Tipo de grafito

El proceso es similar al de un molde metálico y se fabrica con grafito. Con tronzado horizontal o vertical, ofrece las ventajas de una alta velocidad de fundición, una superficie lisa de la bola de molienda y una matriz de bolas de molienda fina y uniforme.

3) Espuma perdida

El proceso es similar al de un molde metálico y se fabrica con grafito. Con tronzado horizontal o vertical, ofrece las ventajas de una alta velocidad de fundición, una superficie lisa de la bola de molienda y una matriz de bolas de molienda fina y uniforme.

Conclusión:

Con el desarrollo de la producción de cemento, el diámetro del molino de bolas aumenta, al igual que el de las bolas de molienda de cromo. Ante la demanda de refinación de polvo, el molino de bolas de diámetro pequeño (<30 mm) es necesario, lo que promueve el desarrollo continuo de la tecnología de bolas de molienda de fundición de moldeo de tipo metálico.