Fabricación de prueba y aplicación de bolas de molienda de aleación de bajo cromo fundidas (2)

La composición química de las bolas de molienda de aleación.

De acuerdo con los requisitos de las propiedades mecánicas, después de repetidas pruebas, se ha diseñado la siguiente composición química y alcance:

El carbono es el elemento básico que afecta la estructura y las propiedades de las bolas de molienda de aleación, y un factor importante que influye en ellas. Con el aumento del contenido de carbono, los carburos EUTÉCTICOS aumentaron y se distribuyeron en una red. Si bien la dureza y la resistencia al desgaste pudieron mejorarse, la tenacidad relativa (σw × f) y la tenacidad al impacto (αk) disminuyeron significativamente. En condiciones de alto contenido de carbono, una gran cantidad de ledeburita continua es grave, lo que rompe la matriz. En condiciones de desgaste por impacto, una gran cantidad de carburos se desprende, lo que aumenta el desgaste. Los resultados muestran que el contenido de carbono de las bolas fundidas para un molino de bolas grande debería ser de 2,31 TP3T a 3,31 TP3T.

Silicio Con el aumento del contenido de silicio, la estructura de la matriz de perlita se vuelve más gruesa y la tenacidad del par de fases (W × F) disminuye, lo que debe controlarse en el rango de 0,6 % ~ 1,2 %.

El manganeso forma elementos austeníticos. Un contenido excesivo de manganeso aumentará la austenita en el tejido. Considerando la necesidad de desoxidación y desulfuración, el contenido se establece entre 0,6 1TP₃T y 1,0 1TP₃T.

El cromo es uno de los principales elementos de aleación. El cromo puede transformar los carburos en cementita aleada (FE CR)₃C y aumentar su microdureza, lo que demuestra que la resistencia al desgaste de las bolas fundidas aumenta macroscópicamente. Se sintetizaron todos los factores, y su contenido de 1,51TP₃T a 2,51TP₃T es aceptable.

Cobre El grado de dureza y tenacidad relativa (W × F) se pueden mejorar con un contenido de cobre adecuado, y la diferencia de dureza entre la superficie y el núcleo de la bola fundida se puede reducir dentro del rango de control de 0,6 % ~ 1,5 %.

Re y micronutrientes. Tras la inoculación de RE, se puede refinar la microestructura de la fundición blanca con bajo contenido de cromo, mejorar la distribución del carburo y controlar la tenacidad al impacto y la resistencia al desgaste entre 0,1% y 0,15%. El V, el TI y el Mo son elementos traza de aleación. Se disuelven en la matriz, lo que produce una alta dureza de los compuestos de carbono y nitrógeno, mejorando así la microdureza de la matriz y, por lo tanto, aumentando la resistencia al desgaste de la bola fundida. Al mismo tiempo, se refina el grano.

Azufre y fósforo Elementos nocivos, traídos por las materias primas, cuanto menos mejor, cuando se encuentren por encima del estándar se deben tomar las medidas adecuadas

En una palabra, la composición química de la bola de aleación de bajo cromo recién fundida se determinó en base a experimentos repetidos y pruebas industriales. 3% ~ 3. 3% C, 0. 6% ~ 1. 2% SI, 0. 6% ~ 1. 0% MN, 1. 5% ~ 2. 5% CR, 0. 6% ~ 1. 5% cu, ≤0. 1% P, ≤0. 1% S, trazas de Re y V, T, Mo.

1.4 Determinación del plan del proceso de producción de bolas de fundición

Del rango de composición, se desprende que la bola fundida está hecha de fundición blanca hipoeutéctica, y que durante la solidificación se observará una tendencia a la porosidad por contracción. Por lo tanto, es necesario reforzar la función de alimentación del sistema de compuertas para garantizar una alimentación completa y uniforme del hierro líquido, es decir, para lograr ΣW补 ≥ΣW缩 、 ΣF内 <ΣF直 .

Para lograr una alta dureza y tenacidad, la estructura interna de las bolas de molienda de aleación debe densificarse y refinarse, y no debe existir carburo continuo ni reticulado en su microestructura. Por lo tanto, es necesario fortalecer el proceso de solidificación y cristalización, aumentar el grado de sobreenfriamiento, aumentar la velocidad de enfriamiento del hierro líquido, realizar el vertido, la solidificación y la alimentación durante el vertido, lograr una estructura compacta y de grano fino en las bolas fundidas, limitar al máximo el crecimiento y la reticulación del carburo y ordenar su distribución. Para lograr este objetivo, se decidió adoptar la tecnología de fundición en molde permanente con elevadores aislantes y alimentación.

El documento [2] señala que, en las mismas condiciones, las propiedades de αk, σw y HRC de la bola fundida en el molde permanente son superiores a las de las fundidas en un molde de arena, especialmente la tenacidad al impacto aumenta en 26% en promedio, lo que proporciona una condición para que la bola de fundición se utilice como fundición, lo que ha sido demostrado tanto por la teoría como por la práctica.

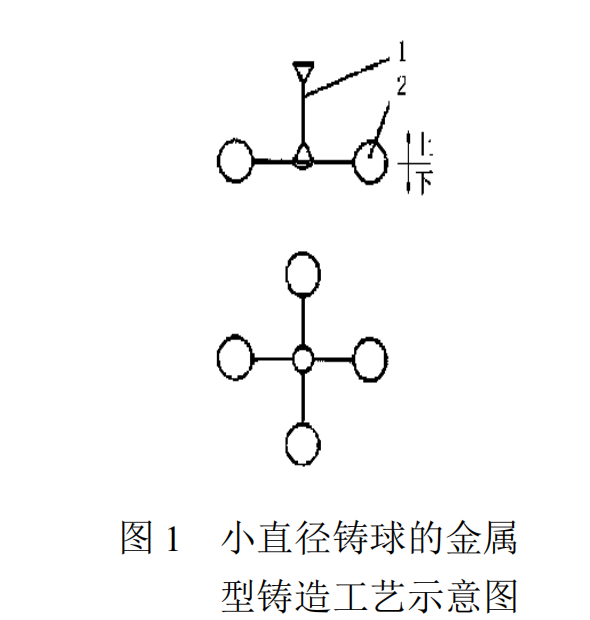

1.4.1 Plan del proceso de producción para bolas de fundición de aleación de tamaño pequeño

Las bolas de diámetro pequeño se fabrican mediante fundición en molde metálico, con separación horizontal. Un tipo con varias bolas (generalmente de 4 a 8) se fabrica utilizando arena arcillosa común en el sistema de vertido y alimentación. El sistema de compuertas se compone de una copa de compuerta, una colada y una compuerta de entrada, y cuenta con una función de alimentación de mazarota. El diagrama del proceso de fundición se muestra en la Fig. 1.

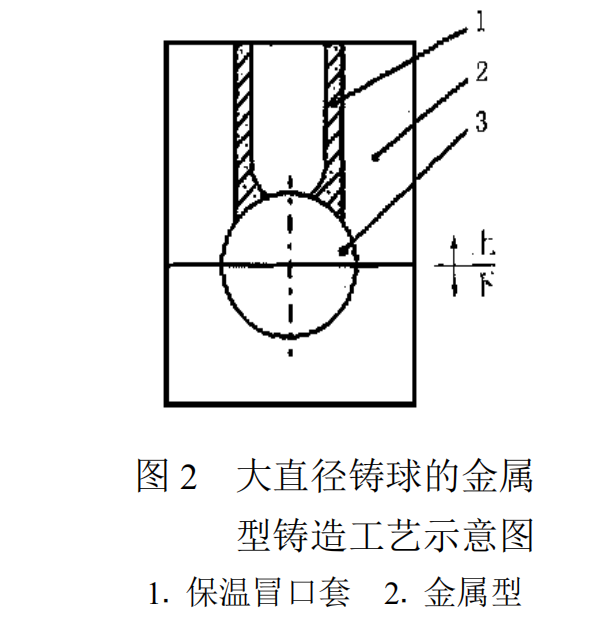

1.4.2 El proceso de producción de bolas de molienda de aleación de gran tamaño

Para la fundición de bolas de gran diámetro, se debe adoptar un proceso de fundición que consiste en añadir un molde metálico, una tubería de retención térmica y una sola bola de un solo tipo. Se puede utilizar una tubería de retención térmica de separación horizontal, fabricada con un cordón hueco (perla flotante) previamente instalado en el molde metálico durante el vertido en la caja (Fig. 2). Simultáneamente, la tubería de retención térmica se llena directamente durante el vertido, lo que favorece el fraguado y refuerza la alimentación en caliente.

Desde bolas de molienda de fundición de 60 ~ 125 mm, la tecnología de fundición promedio, la tasa de rendimiento es 85%, puede garantizar la compactación interna de la bola de fundición, sin porosidad por contracción y otros defectos de fundición.

Anterior: Fabricación de prueba y aplicación de bolas de fundición de aleación de bajo cromo en bruto (1)

Próximo: Fabricación de prueba y aplicación de bolas de fundición de aleación de bajo cromo en bruto (3)