Estudio sobre la aplicación de bolas de molienda con alto contenido de cromo en lugar de bolas de molienda con bajo contenido de cromo en minerales de molibdeno (1)

(Liang Xinyi, Zhu Konghe, Wang Yansheng, Chen Tao, Ren Zhiguo)

Resumen: Para solucionar el problema del consumo excesivo de bolas y la granulometría de los productos de molienda, que se reduce a granulometría gruesa tras la reforma del sistema de molienda y la optimización de la relación de diámetros de las bolas en un concentrador de molibdeno, la comparación de la composición química y las propiedades mecánicas entre bolas de molienda con alto contenido de cromo y bolas de molienda con bajo contenido de cromo, así como los experimentos de aplicación en campo, concluyó que:

1) Bolas de alto contenido de cromo en lugar de bolas de bajo contenido de cromo, lo que reduce el consumo de bolas de molienda en 0,808 kg/tonelada. Con una capacidad de 1.370 kg/tonelada, la tasa de reducción es de 54.211 TP3T. El costo de las bolas de molienda se reduce en aproximadamente USD 300.000 al año.

2) La capacidad de procesamiento del molino de bolas aumentó de 342,57 toneladas/hora a 402,6 toneladas/hora. Esto se debe a la alta densidad y la baja ovalización de las bolas de alto contenido de cromo.

3) Se mejoró el efecto de molienda y el contenido de grado fácil de seleccionar aumentó y volvió al nivel anterior a la reforma.

Palabras clave: molino de bolas, mejora del sistema de trituración de minerales, rodillo de molienda de alta presión, bolas de molienda con alto contenido de cromo, bolas de molienda con bajo contenido de cromo, consumo de bolas de molienda, capacidad de procesamiento

DOI: 10. 3969/j. issn. 1674-6082.2019. 04.038

El sistema de trituración de una concentradora de molibdeno utilizaba tres etapas y un proceso de circuito cerrado. En este proceso, se utilizaba una trituradora giratoria PXZ1200/160 para la trituración gruesa, una trituradora de cono P890 para la trituración media y una trituradora de cono P895 para la trituración fina. En 2017, se reformó el proceso de trituración de mineral añadiendo un molino de rodillos de alta presión entre los sistemas originales de trituración y molienda, y ampliando el tamaño de partícula de los productos triturados de 12 ~ 0 mm a 25 ~ 0 mm, con el fin de aumentar la capacidad de procesamiento del sistema de trituración original.

El sistema de molienda del taller principal adopta un proceso de molienda de circuito cerrado de una sección. Un molino de bolas # y dos molinos de bolas # son del tipo MQY4.87 y forman un circuito cerrado con un grupo de 5 ciclones Fx710-gt, tres molinos de bolas # son del tipo MQY3.66 y un grupo de 4 ciclones fx610-gt. Tras la puesta en funcionamiento del molino de rodillos de alta presión en 2017, se optimizó la adición de bolas de acero para molienda en colaboración con la Universidad de Ciencia y Tecnología de Kunming. La tasa de llenado determinada de las bolas de acero fue de 43%, y la relación de masas de las bolas de acero de 80 mm, 70 mm y 60 mm fue de 5:3:2.

1.Existen problemas

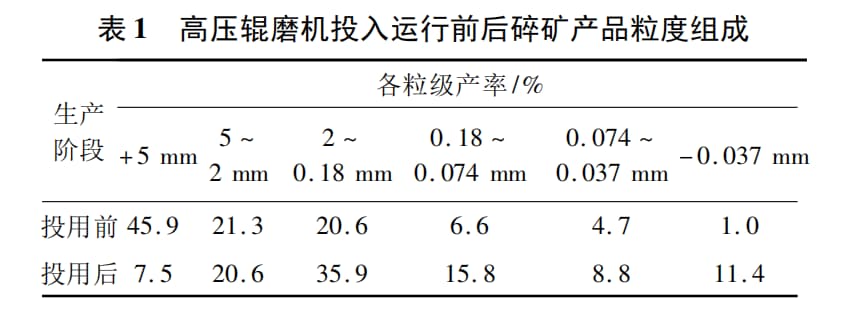

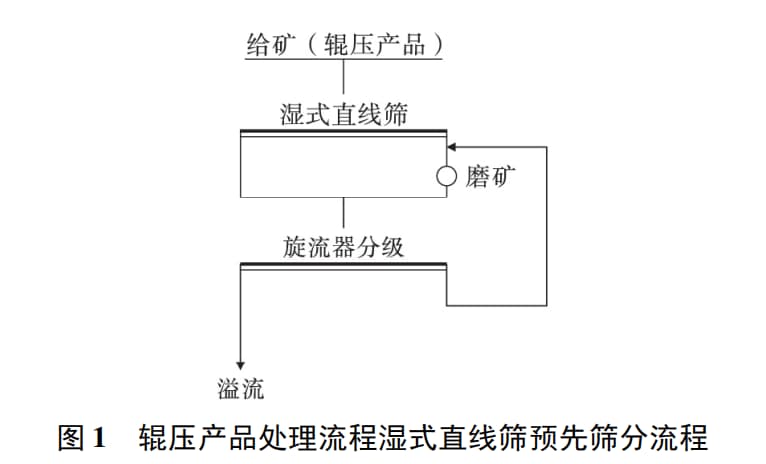

Después de que el molino de rodillos de alta presión se puso en funcionamiento en julio de 2017, el tamaño del mineral que ingresaba al molino cambió en gran medida, consulte la Tabla 1. La selección en línea recta de productos de rodillos para molienda de circuito cerrado se muestra en la Figura 1.

TCapaz 1

Figura 1

Se puede encontrar a partir del análisis de selección del tamaño de la alimentación antes y después de la reformación que todo el tamaño de la alimentación de la operación de flotación después de la reformación se desvía hacia un tamaño grueso, lo que tiene una influencia particular en el efecto de flotación para resolver este problema.