Fabricación de prueba y aplicación de bolas de molienda de fundición de aleación de bajo cromo en bruto (3)

2. El proceso de producción real de bolas de molienda fundidas y los resultados de sus pruebas de rendimiento

2.1 Proceso de producción

Según la composición diseñada, el hierro fundido se funde en un horno de inducción; después de la eliminación de escoria, el ajuste de temperatura, la adición de aleación, el análisis de muestras y el ajuste de la composición a calificar, el hierro fundido se extrae a 1500 ~ 1550 °C y se modifica mediante el método de cuchara interna, a 1400 ~ 1450 °C, el hierro fundido se vierte para formar una bola de medio de molienda de fundición. Se probaron la química y la composición del espectrómetro de lectura directa Fsq producido por John Logie Baird, EE. UU.

2.2 Resultados de la prueba de rendimiento

2.2.1 Propiedad mecánica

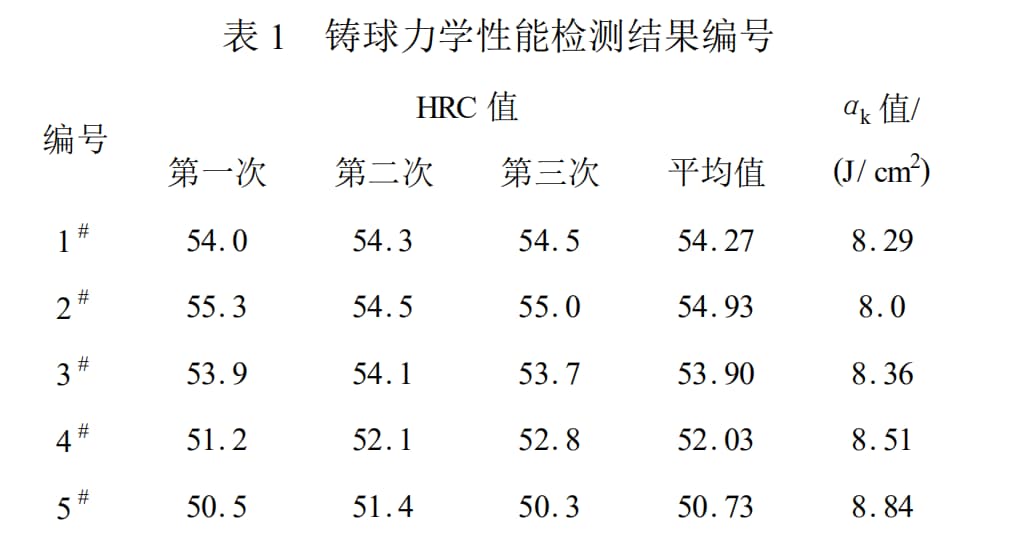

Los resultados de las pruebas de dureza y tenacidad al impacto de bolas de molienda de fundición (20 mm × 20 mm, muestra oral completa) se muestran en la Tabla 1.

2.2.2 Tiempos de caída de las bolas de molienda de fundición

La máquina de caída de bolas MODELO MQ2 III simula las condiciones de trabajo reales de la fundición de bolas y eleva la bola de forma continua a 3,5 m por encima de una altura fija, en caída libre, con impacto de energía constante. Es uno de los medios eficaces para determinar la vida útil por fatiga de impacto de las bolas fundidas cuando fallan.

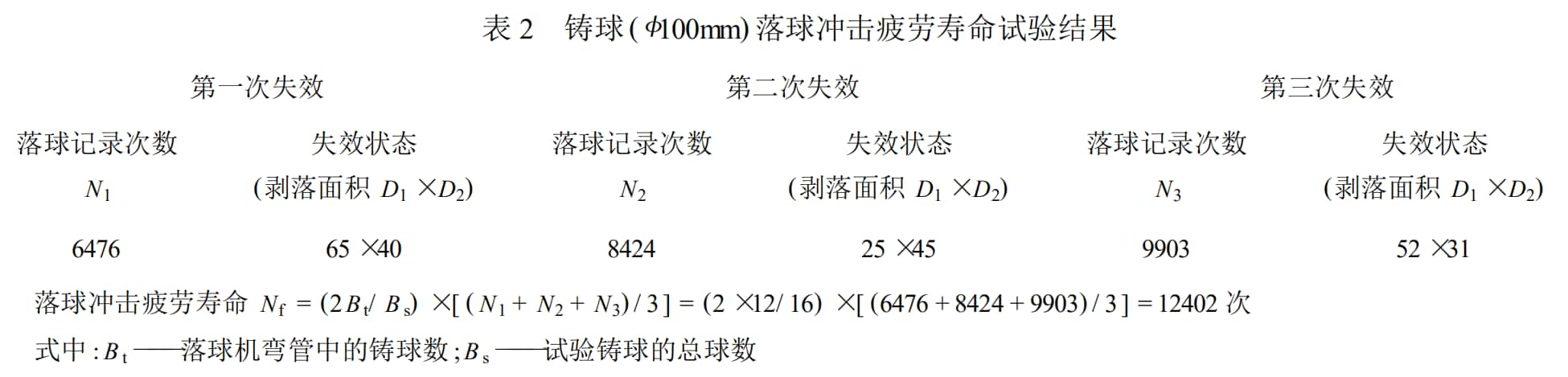

De acuerdo con los requisitos de YB/T09221996, se vertió un lote de bolas estándar de 100 mm en el hierro fundido de la muestra 5 # en la Tabla 1. Los resultados son los siguientes en la Tabla 2.

Se puede observar que este índice ha superado ampliamente el valor estándar de 8000 ciclos de vida estipulado en YB/T092-1996.

3.Utilización de resultados en la industria

3.1 Resultados de pruebas industriales de bolas de molienda de fundición típicas

En el proceso de producción de prueba, se ha descubierto que la bola fundida de diámetro grande es más difícil de producir a modo de prueba. En las mismas condiciones de trabajo, la bola fundida de diámetro grande se rompe y se desgasta con mayor facilidad. Para explicar este problema, en este artículo se presenta la prueba industrial de una bola fundida de diámetro 125 mm.

Unidad de prueba: Molino de bolas N.° 1 en la Sección 1, planta de procesamiento de mineral de hierro Daye, Wisco.

TIEMPO DE EJECUCIÓN DE LA PRUEBA: 28 de junio ~ 24 de julio de 1997, ejecución 528,8 h, la velocidad de operación es 86%.

Paso total de prueba 59,96 T, bolas de memoria de molino 42,205 T, consumo real de bolas 17,755t.

Manejo de volumen de mineral mixto 34276.82 T, tiempo promedio en estación 64.82t.

Consumo medio de bolas: 0,518 kg/t de mineral crudo.

Tasa de rotura: después de la parada de prueba, abra el contenedor en el molino de bolas para contar y medir la superficie de las bolas de trituración, que se encuentran en un área de 3000 mm × 3100 mm, solo cuatro bolas trituradas, la tasa de bolas de trituración real es mucho menor que 1%.

3.2 Resultados estadísticos del uso industrial

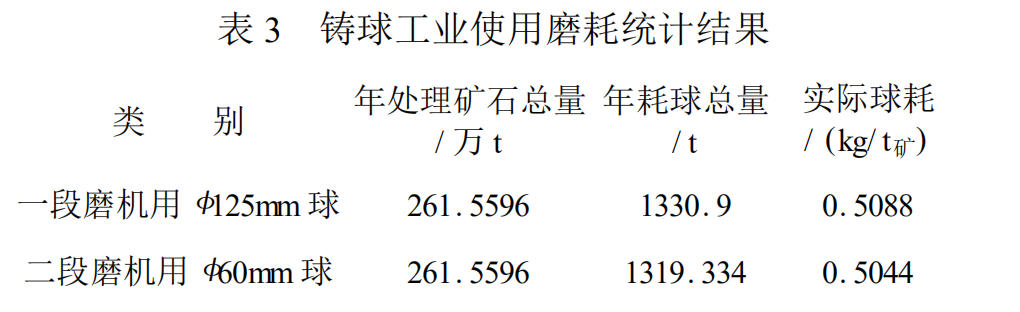

En 1998, se contabilizó el uso total de bolas y la cantidad total de molienda, y los resultados se muestran en la Tabla 3.

3.3 Comparación de beneficios económicos

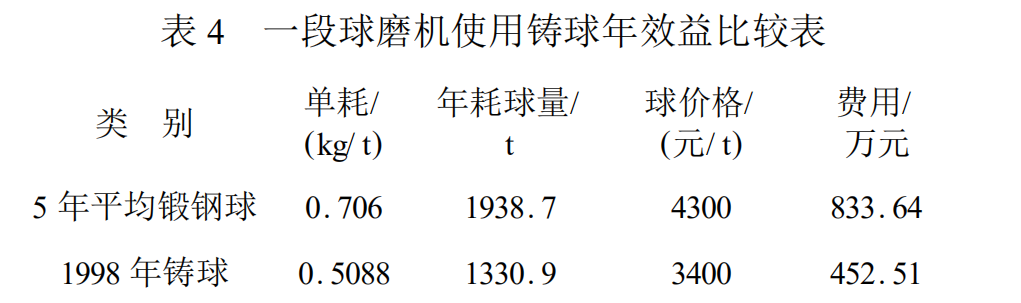

Tomando como ejemplo las bolas de molienda de 125 mm de diámetro utilizadas en el molino de bolas de molienda de primera etapa del concentrador de la mina de hierro Daye de Wisco, los beneficios económicos se comparan como se muestra en la Tabla 4.

4. Conclusión

Se ha demostrado en la práctica de producción durante varios años que la serie de bolas fundidas de aleación de bajo cromo en bruto se puede utilizar normalmente en los molinos de bolas grandes y medianos de menos de 3200 mm en mineral de hierro, mineral de cobre y mineral de fosfato, y el beneficio económico es obvio. Pero en la producción de bolas de fundición, debemos comprender los siguientes puntos: (1) controlar estrictamente la composición química y el rango, diferentes especificaciones, bola de fundición su enfoque de control no es el mismo. (2) diseño razonable del sistema de compuerta, control estricto de la calidad del hierro fundido, para asegurar que no haya ningún defecto de orificio dentro de la bola de fundición. (3) es apropiado utilizar una estructura razonable del molde de metal para producir una bola de fundición para asegurar que la solidificación y la velocidad de enfriamiento de la solidificación se controlen en un rango apropiado.